Was bedeutet Kaizen?

Kaizen ist ein japanischer Begriff und steht für ständige Veränderung und Verbesserung. Das Wort Kaizen setzt sich aus den japanischen Wörtern Kai (=Veränderung) und Zen (=zum Besseren) zusammen.

Der Grundgedanke ist, dass nichts, absolut nichts, jemals perfekt sein kann und somit alles immer verbessert werden kann. Diese Denkweise gilt in der Geschäftswelt als ein wichtiger Pfeiler langfristiger Wettbewerbsstrategien.

„Sei immer glücklich, aber nie zufrieden. Bringe jeden Tag eine kleine Verbesserung in dein Leben.

Das ist Kaizen.“

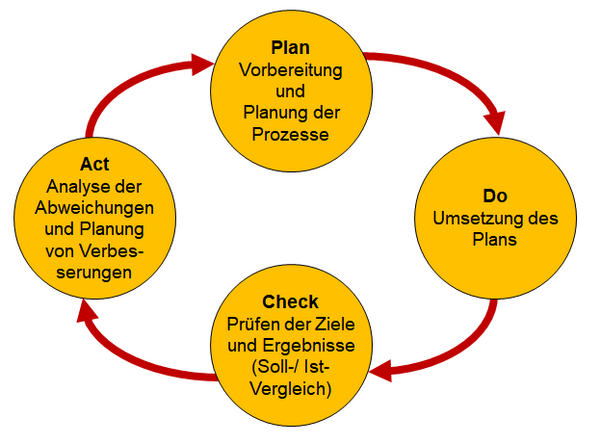

Kaizen ist eine der Säulen des Lean Thinking (Minimierung von Verschwendung in Prozessen) und erfordert kontinuierliche Selbstbewertung, um kontinuierliche Verbesserung zu erreichen. Kontinuierlich beinhaltet implizit Wiederholbarkeit.. Wiederholbarkeit, welche uns erlaubt in Zyklen transparent und gemeinsam zu reflektieren, Maßnahmen zu definieren, ihre Wirksamkeit zu evaluieren. Aus der Lean-Perspektive spricht man hier auch vom PDCA-Zyklus: Plan, do, check & act:

Arten von Kaizen

1 – System-Kaizen bzw. Fluss-Kaizen

Zielt auf die Überarbeitung und Verbesserung eines gesamten Produktionsablaufs ab, in welchem verschiedene Ebenen der Verwaltung desselben Ablaufs einbezogen werden. Im Zwischenmenschlichen kann man auch von einer kollektiven Verbesserung sprechen („globale Perspektive“).

2 – Prozess-Kaizen

Zielt auf die Verbesserung eines einzelnen Verfahrens ab oder fasst eine Reihe ähnlicher Verfahren zusammen. Im Menschlichen kann man auch von der Verbesserung eines jeden Einzelnen sprechen („lokale bzw. personale Perspektive“).

Kaizen in die Praxis umsetzen

Stellen wir uns nun der Frage, wie wir Kaizen in der Praxis effektiv einsetzen können. Im Folgenden sind hierfür einige Konzepte vorgestellt:

1 – Eine Schautafel verwenden

Alle Mitarbeiter, die am Prozess beteiligt sind, sollten ermutigt sein Verbesserungsvorschläge zu machen. Hierbei kann das Aufstellen einer Vorschlag-Box oder einer Schautafel an einem zentralen Ort im Büro eine sehr wirksame Strategie sein. Genehmigte Ideen können unternehmensintern veröffnentlicht werden.

2 – Der Kaizen-Ausschuss

Ein Kaizen-Ausschuss besteht meist aus 5-10 Personen aus verschiedenen Unternehmenshierarchien, die alle für Veränderung und Innovation begeistern. Der Kaizen-Ausschuss tritt wöchentlich max. 1h zusammen, um von Mitarbeitern eingereichte Verbesserungsvorschläge zu erörtern, bewerten und potentielle Maßnahmen abzuleiten.

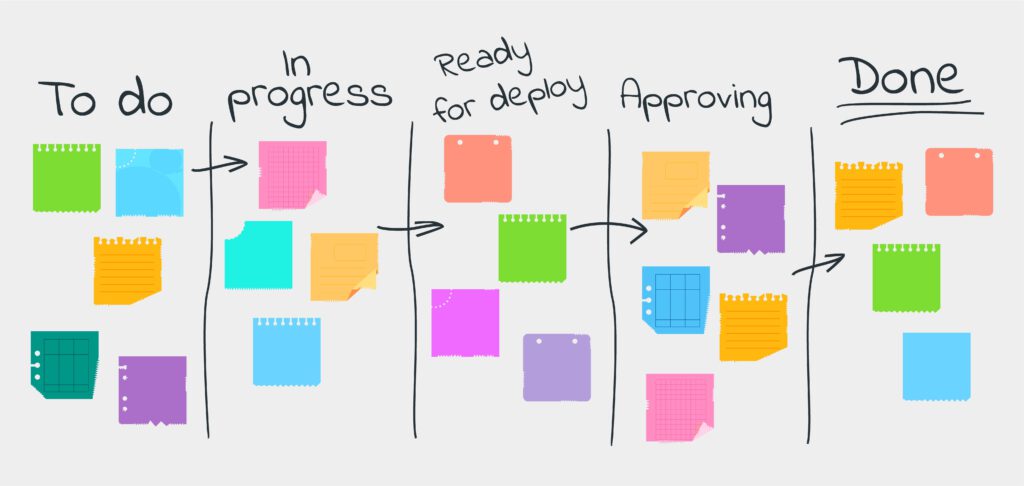

3 – Das Kanban-Board

Eine in Spalten unterteilte Tafel, welche transparent den Fortschritt eines Projektes darstellt. Hierzu werden Karten (bzw. „Tasks“) verwendet, welche spaltenweise die einzelnen Status bis hinzu ihrer Vollendung durchlaufen (von links nach rechts, siehe Bild). Ein Kanban-Board kann ebenfalls zur Verwaltung von Verbesserungsvorschlägen verwendet werden.

4 – Der Kaizen-Bericht

Der Kaizen-Bericht dient zur Veröffentlichung der Ergebnisse, indem eine Vorher-Nachher-Bilanz zusammengefasst wird. Es genügen drei Spalten, in denen die wesentlichen Daten der aufgetretenen Probleme und die Art und Weise der Problemlösung angegeben werden.

- Aufgetretenes Problem

- Angenommene Lösung

- Erzielte Ergebnisse und inwieweit das Problem gelöst wurde

5 – Kaizen Events

Das Kaizen-Event ist der wichtigste Moment für die Umsetzung der Kaizen-Philosophie. Dieser dauert normalerweise bis zu sieben Tage und besteht aus 3-8 Teilnehmern (ein Kaizen-Event von begrenzter Dauer von meist 3 Tagen wird Kaizen-Blitz genannt). Es ist der Moment, in dem Manager und Mitarbeiter gemeinsam aus ihrer täglichen Arbeit heraustreten, um ein Problem oder eine Ineffizienz zu untersuchen und eine Lösung bzw. Optimierung zu finden. Im Rahmen des Kaizen-Events wird die Verbesserungsstrategie geplant.

Das Kaizen-Event braucht einen Moderator (idealerweise ein charismatischer und kommunikationsstarker Experte für Lean-Themen und Verfechter der kontinuierlichen Verbesserung). Diese Person gleicht einem Veranstaltungsleiter und ist für die Erläuterung der Kaizen-Ziele verantwortlich. Die wichtigsten Phasen eines typischen Kaizen-Events sind:

- Feststellen, ob Kaizen auf das Problem anwendbar ist

– insb. ob das Problem in wenigen Tagen von einem kleinen Team gelöst werden kann - Vorbereitungsarbeit

– insb. Ziele definieren, Zeitpunkt der Intervention festlegen, Identifizierung von relevanten Mitarbeitern, Vorbereitung von Informationen und Räumlichkeiten - Auswahl der geeigneten Werkzeuge (im folgenden Top 5)

– Die 5 Warum

– Affinität-Diagramm

– Poka-Yoke

– Pareto-Diagramm

– Wertstromanalyse - Team-Bildung

- Wertstrom-Mapping

– Instrument des Lean-Ansatzes zur Trennung von wertschöpfenden und nicht wertschöpfenden Tätigkeiten, wobei der Wert der Verbesserung der ersteren und der Reduzierung bzw. Beseiteigung des letzteren hervorgehoben wird - Kontinuierliche Verbesserung

– Während des Kaizen-Events ist es die Aufgabe des Moderators jeden Teilnehmer kontinuierlich auf das Ziel auszurichten

– Nicht vergessen: Selbst eine kleine Verbesserung kann den Prozess effizienter machen! - Auswertung der Ergebnisse (im folgenden Top 4)

– FPY (First Pass Yield): Kennzahl aus dem Qualitätsmanagement zur Messung der Prozessleistung. Sie spiegelt den Anteil an Produkten wider, die bei einem Prozess fehlerfrei hergestellt werden, also keine Nacharbeit benötigen.

– Takt Time: Drückt die Synchronisation zwischen den verschiedenen Produktionsstationen aus.

– Standard Work: Gibt den Grad der Synergie zwischen Personal, Maschinen und Verfahren an.

– Lead Time: Stellt die Zeit zwischen der Bestellung eines Kunden und der Erfüllung der Anfrage dar. - Neu anfangen

– Wiederholung der Aktivitäten sicherstellen

– Plan zur Erledigung von Themen, welche im Kaizen-Event nicht erledigt werden konnten

Sei ein Auflöser und frage dich: „Wie könnte ich dasselbe anders machen?“

Was this helpful?

0 / 0